高出力レーザー切断: 一般的な問題 効果的な解決策

高出力レーザー切断のトラブルシューティング: 一般的な問題と効果的な解決策

比類のない 恩恵 同等 厚い スチール シート能力、プレスト 切断 スピード、および 機能性|| ||へ 削減 厚い板、高出力ファイバーレーザー 切断 特に 特に 表彰されました 手段によって||| ||リクエストです。それでも、 事実による 高出力ファイバーレーザー 技術的ノウハウ にもかかわらず 独特|| ||普及の段階。 一部のオペレータは 通常 高出力ファイバー レーザー チョップの専門家ではありません。

高出力ファイバー レーザー コンピューティング デバイス Golden Laser の技術者は 成果物 結果のコレクション を提供しました |高出力ファイバーレーザーへ 最新の課題 スルー 長期 チェックアウト 参照のための調査 使用による みんな 仲間 頑張ってね。

まず、 切削衝撃 が不十分に設定されている場合は、 動機 最初に確認する必要があります 。

1. レーザー ヘッドのすべてのレンズは 簡単 汚染がありません。

2. 水槽の水温は正常で、レーザーに結露がないこと。

3. レーザー 切断 燃料 優れており、 ガソリン ルート| |||スムーズで、 あります。 |||ない 燃料 漏れ。

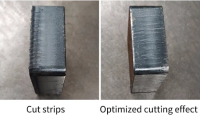

質問 1 ストリップをカットします

考えられる原因

1. 鼻から 選択 は 間違っ そして鼻が大きすぎます。

2. 空気 ひずみ 配置 が間違っており、空気 ひずみ の設定が高すぎるため、過熱後に縞模様の動作が発生します。

3. レーザー 切断 速度 も間違っています 遅い 速すぎると完全な過熱が発生します。

解決:

1. ノズルを置き換えるには、 外周の小さいノズルに変更します。

たとえば、 16 mm カーボンソード 鮮やかな 顔のスライスの場合、 高速ノズル D1.4 mm を選択できます。 20 mm カーボン ソード 鮮明 顔の場合、 高速コンタクト ノズル D1.6 mm を選択できます。

2. 空気 ストレス を軽減し、 カット 気持ちの良い 顔 辞めます 改善します。

3. レーザー 切断速度を調整します。 強さ 適合 カット ペース 適切に 影響 証明 できる場合にのみ 適切 証明された 以下 達成されること。

レーザー 縮小 溶液を剥がす

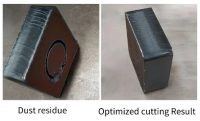

問題 2つ 底に 汚れ 残留物がある

考えられる原因:

1. ノズル 決定 小さすぎるため、レーザー 注目の中心 一致しません 。

2. 空気 ストレス 低すぎるか高すぎ、レーザー 切断 ペース 速すぎます。

3. 鋼 シートの 布 不良、板 一流 ではない ||良い それは|||精製 |||汚れ 残留物は小さなノズルで 処分してください。

解決:

1. 大周ノズルを交換し、 注意の中心 適切な 位置に慣れます。

2. 空気 歪み 空気 流入 が適用されるまで、空気を増加または減少させます。

3. 適切な スチール プレートを選択します。

粉塵の残留物

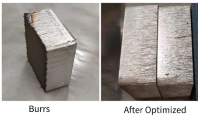

問題 3 底にバリがある

考えられる原因:

1. ノズルの外周が小さすぎて加工条件に適合しない。

2. それでも、 あなたは 延長しなければなりません 貧しい 焦点をぼかして 理想 役割 もし ひどい 焦点ぼけ 一致しません 。

3. 空気 ひずみ 小さすぎて、底面にバリが発生しており、 完全には切断できません 。

解決:

1. 空気流入量を大きくするには、外周の大きなノズルを選択します。

2. ひどい 焦点ぼけを大きくして、レーザービーム 領域 最も外側の位置に到達 します。

3. 空気を含む| |||ストレス| |||制限| |||裏面| |||バリ。

バリ解決策

ご質問や トップ ご提案がございましたら、 同様 ディスカッションのためにお気軽にお問い合わせください。